Augmentation des petites productions personnalisées par client, innovations produits et gammes de plus en plus variées, créativité marketing et multiplication des conditionnements… Malgré tous les efforts en matière d’amélioration continue et de Lean Management, voici bien longtemps que les énergies ont tendance à se disperser dans le secteur industriel au risque parfois de laisser déraper certains coûts cachés, susceptibles de peser lourd dans la balance.

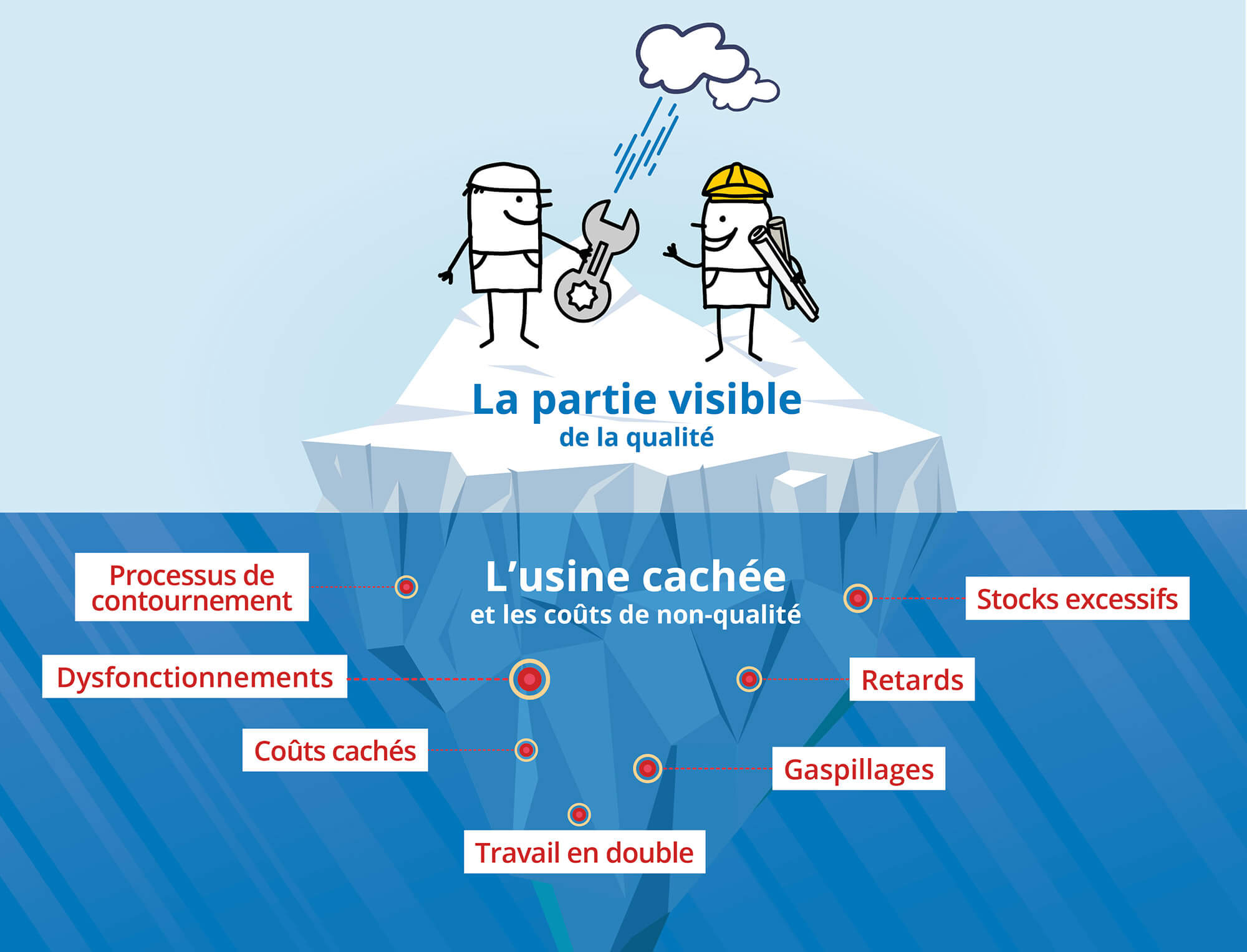

On entend ainsi parler de plus en plus souvent du concept de l’usine cachée ou « Hidden Factory », cet univers parallèle souvent inconnu des dirigeants dans lequel surviennent dysfonctionnements, retards, gaspillages, travail en double et autres procédés de contournement des processus inadaptés à la réalité du terrain. Ces mêmes dirigeants qui étudient peut-être de nouvelles pistes d’investissement dans leurs capacités de production et/ou de stockage alors qu’ils devraient s’assurer au préalable que des forces suffisantes sont déployées dans la lutte contre les coûts de la non-qualité. Car, in fine, l’équation est simple : moins de coûts inutiles = plus de rentabilité et une meilleure compétitivité.

La définition du concept de l’usine cachée ou Hidden Factory

Le concept de l’usine cachée représente la capacité inexploitée de l’usine et, plus largement, de l’entreprise. En effet, si le terme est issu du monde industriel, le concept peut aujourd’hui s’appliquer à tout type d’entreprise. Qu’est-ce donc que cette capacité de création de valeur inexploitée ?

On pourrait la définir comme la quantité maximale de production supplémentaire qui pourrait être facilement débloquée sans investissement additionnel. Cela signifierait pour le secteur industriel une utilisation des capacités de production quasiment à 100% sur l’intégralité des plages horaires exploitables avec un taux de non-conformité proche de 0. Plus largement, il s’agit de toute la valeur qui pourrait être créée si l’énergie et les ressources matérielles et humaines n’étaient pas gaspillées inutilement sans que la direction et le management en aient conscience.

Le terme « Hidden Factory » a été popularisé par le statisticien américain Armand Vallin Feigenbaum à la fin des années 1970. Feigenbaum décrivait cette usine cachée dans le cadre de son concept de qualité totale (Total Quality Control, TQC), en visant notamment les déchets et les coûts causés par le « mauvais travail », dont une grande partie est précisément cachée sous la surface visible des opérations quotidiennes. D’après lui, jusqu’à 30% de l’activité d’une usine n’était pas planifiée et était, d’une certaine façon, inexploitée.

L’usine cachée équivaut ainsi à toute l’énergie dépensée sur des activités ne créant aucune valeur et qui restent malheureusement invisibles car ne figurant dans aucun rapport ou document.

Comment découvrir son usine cachée ?

Trop souvent, lorsqu’un défaut sur un produit est détecté, il fait l’objet d’une solution de contournement, c’est-à-dire qu’il sort de la ligne de production pour être corrigé puis replacé sur la ligne. Si cela résout le problème à court terme, le processus s’éloigne très rapidement de son objectif lorsque l’action est répétée encore et encore, et que la variation qui en découle produit alors de la non-qualité. Bonjour l’usine cachée !

Malheureusement, l’usine cachée est rarement le fruit d’un seul problème au sein d’un processus, auquel cas il serait facile d’y remédier. Elle résulte en général de l’accumulation de plusieurs problèmes de non-qualité à différentes étapes des processus qui, faute d’avoir été traités au sein d’une démarche d’amélioration continue bien organisée, ont fait l’objet de solutions de contournement qui sont devenues au fil du temps une sorte de « norme du terrain » ; les anciens expliquant aux nouveaux qu’il est nécessaire de faire ainsi sans se souvenir forcément de l’origine du problème. Une situation qui nous rappelle le théorème des singes ou l’histoire du conditionnement social ou la fameuse expression « on a toujours fait comme ça ».

Un très grand nombre d’usines et plus largement d’entreprises ne prennent pas en considération la non-qualité générée à chaque étape du processus dans leur calcul du taux de qualité. C’est pourquoi Armand V. Feigenbaum a mis en avant ce concept de taux de qualité global qui calcule le rendement à chaque étape et met ainsi en lumière le « retravail » nécessaire et l’ampleur de l’usine cachée.

Il est donc essentiel de rechercher systématiquement la non-qualité à chaque étape, aussi bien au sein de la démarche qualité industrielle que de celle, par exemple, du contrôle de gestion. L’objectif est de faire la chasse aux gaspillages ! Pour cela, plusieurs outils peuvent être utilisés comme la méthode des 5P, le QQOQCP, ou encore les 8D.

Pour connaître toutes les bonnes pratiques afin de mener à bien vos démarches d’amélioration continue, téléchargez notre ebook :

Le potentiel de l’usine cachée

L’usine cachée n’est pas toujours un mythe et nombre de dirigeants pourraient être surpris de découvrir une capacité réelle de production bien supérieure à celle qu’ils pensent avoir. En limitant voire en éradiquant les coûts de la non-qualité, on peut produire mieux et davantage et même vendre plus. Toujours selon Armand V. Feigenbaum, les coûts associés à l’usine cachée peuvent impacter les revenus jusqu’à 25%.

Cela nous invite aussi à nous questionner sur le développement de l’usine 4.0, interconnectée, intelligente et robotisée, qui offre de véritables opportunités aux entreprises françaises mais dont la multiplication des technologies utilisées ne doit pas être source de développement de l’usine cachée !

Pour contrer ce risque, il est essentiel de garder en tête l’importance de « vivre le terrain » et pas seulement de « voir le terrain ». Avoir une vision précise des performances de l’entreprise remontée par ceux qui mettent en œuvre les opérations au quotidien est indispensable pour éviter que se développe l’usine cachée. Cela rejoint d’ailleurs le thème du dernier avis d’expert publié : face à des situations complexes, les décisions prises à huis clos depuis le haut de la pyramide ne sont pas toujours adaptées à la réalité du terrain. Dès lors, comment adapter le processus décisionnel pour privilégier davantage d’intelligence collective ?